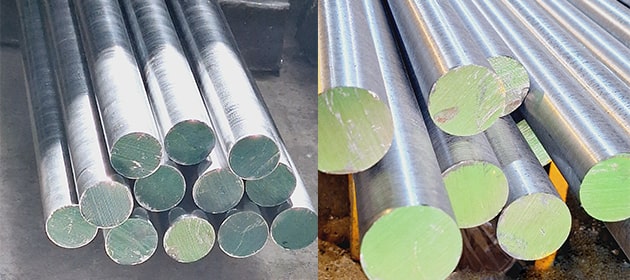

مراحل تولید فولاد آلیاژی – آهن خام تا میلگرد سایز دقیق

تولید فولاد آلیاژی یک فرآیند پیچیده و چند مرحلهای است که از آهن خام آغاز شده و به تولید محصولات نهایی نظیر میلگرد آلیاژی سایز دقیق ختم میشود. این فرآیند شامل مراحل مختلفی از جمله تولید آهن خام، تولید فولاد، آلیاژسازی، و در نهایت شکلدهی به محصول نهایی میباشد. در این مقاله، به بررسی دقیق این مراحل خواهیم پرداخت.

تولید آهن خام: تولید آهن خام اساساً از فرآیند احیای اکسیدهای آهن به وسیله کوره بلند (Blast Furnace) صورت میپذیرد. در این مرحله، سنگآهن به همراه کک و سنگ آهک به کوره بلند وارد میشود. کک به عنوان منبع کربن عمل کرده و سنگ آهک به عنوان روانکننده و جمعآورنده ناخالصیها به کار میرود. در دمای بسیار بالا، کربن موجود در کک با اکسیژن موجود در سنگآهن واکنش داده و آهن خالص تولید میشود که به شکل مذاب در پایین کوره جمع میشود. این آهن مذاب به همراه لجن کوره (که شامل ناخالصیهای مختلف است) به بخشهای بعدی فرآیند منتقل میشود.

تولید فولاد: در مرحله تولید فولاد، آهن خام مذاب به همراه ناخالصیهایش وارد کورههای فولادسازی مانند کورههای قوس الکتریکی (Electric Arc Furnace) یا کورههای کورهپذیری (Converter) میشود. در اینجا، مقدار زیادی از کربن و ناخالصیها از مذاب آهن گرفته میشود و به فولاد تبدیل میشود. در این فرآیند، آهن مذاب با فلزات و مواد مختلفی آلیاژ میشود تا خواص مورد نظر فولاد حاصل گردد. برای تنظیم ترکیب شیمیایی و خواص مکانیکی، مواد افزودنی مختلفی نظیر منگنز، کروم، نیکل، و مولیبدن به مذاب اضافه میشود.

آلیاژسازی و تصفیه: پس از تولید فولاد خام، مرحله آلیاژسازی آغاز میشود. در این مرحله، مواد آلیاژی خاص به فولاد اضافه میشود تا خواص مورد نظر برای کاربردهای خاص حاصل گردد. به عنوان مثال، برای تولید فولاد آلیاژی با مقاومت بالا، کروم و نیکل به فولاد اضافه میشود. همچنین، ممکن است عملیات تصفیهای برای حذف ناخالصیها و تنظیم دقیق ترکیب شیمیایی انجام شود. این تصفیه معمولاً با استفاده از روشهای مختلفی مانند دمیدن اکسیژن، تزریق گازهای محافظ، و تصفیه با استفاده از سربارهها صورت میگیرد.

ریختهگری و شکلدهی اولیه: فولاد مذاب که به خواص و ترکیب شیمیایی مطلوب رسیده است، به قالبهای مخصوص ریختهگری شده و به شکلهای اولیه مختلفی مانند بیلت، اسلب، یا بلوم در میآید. این محصولات اولیه سپس به مرحله بعدی یعنی نورد منتقل میشود. نورد، فرآیندی است که در آن محصولات اولیه به شکلهای نهاییتر و دقیقتر تبدیل میشوند.

نورد و شکلدهی نهایی: در مرحله نورد، محصولات اولیه تحت فشار و حرارت بالا از میان رولرها عبور داده میشوند تا به اشکال نهایی مورد نظر تبدیل شوند. برای تولید میلگرد آلیاژی سایز دقیق، فولاد مذاب از میان رولرهای نورد عبور کرده و به شکل میلگرد درمیآید. این میلگردها ممکن است در اندازهها و مقاطع مختلف تولید شوند. برای اطمینان از دقت ابعادی و خواص مکانیکی، معمولاً آزمایشهای کیفیت و کنترل دقیق در این مرحله انجام میشود.

عملیات حرارتی: پس از نورد و شکلدهی، میلگردهای آلیاژی تحت عملیات حرارتی قرار میگیرند تا خواص مکانیکی آنها بهبود یابد. این عملیات شامل گرم کردن به دمای بالا و سپس سرد کردن به روشهای مختلفی نظیر آبپاشی یا هواخنک کردن است. عملیات حرارتی میتواند خواص مختلفی نظیر استحکام، انعطافپذیری، و سختی را تحت تأثیر قرار دهد.

پرداخت نهایی و کنترل کیفیت: در مرحله نهایی، میلگردها به دقت بررسی و کنترل کیفیت میشوند. این مرحله شامل آزمایشهای غیرمخرب، اندازهگیری ابعاد، و بررسی خواص مکانیکی است. در صورت لزوم، عملیات تکمیلی مانند پولیش و پوششدهی نیز انجام میشود تا محصول نهایی به استانداردهای مشخص شده برسد.

مراحل تابگیری، پیلینگ و سنگزنی میلگرد آلیاژی

تولید میلگرد آلیاژی با دقت بالا نیازمند چندین مرحله کلیدی است که هرکدام به بهبود کیفیت و دقت ابعادی محصول نهایی کمک میکنند. این مراحل شامل تابگیری، پیلینگ و سنگزنی و سایزینگ میباشند. در ادامه به توضیح هر یک از این مراحل خواهیم پرداخت.

تابگیری میلگرد خام

تابگیری میلگرد به فرآیند اصلاح شکل و رفع اعوجاج در میلگردهای تولید شده از نورد اولیه اشاره دارد. در این مرحله، میلگردهای تولید شده ممکن است به دلیل تغییرات دما، فشار نورد و تنشهای داخلی، دچار تابیدگی و انحراف شوند. فرآیند تابگیری به منظور اصلاح این مشکلات انجام میشود.

مراحل تابگیری:

- تغییر دما: میلگردها تحت حرارت بالا در کورههای تابگیری قرار میگیرند. این حرارت باعث کاهش تنشهای داخلی و نرم شدن فولاد میشود.

- اعمال فشار: میلگردهای گرمشده به وسیلهی رولرهای تابگیری عبور داده میشوند. این رولرها به شکل دقیق فشارهای مکانیکی را بر روی میلگردها اعمال کرده و به اصلاح شکل و صاف کردن آنها کمک میکنند.

- کنترل و نظارت: پس از تابگیری، میلگردها به دقت بررسی میشوند تا اطمینان حاصل شود که تابیدگیها و انحرافات به طور کامل برطرف شدهاند.

مرحله پیلینگ میلگرد آلیاژی

پیلینگ به فرآیند برداشتن لایههای سطحی از میلگردهای خام یا نیمهتمام به منظور بهبود کیفیت سطح و حذف عیوب اشاره دارد. این مرحله به ویژه در تولید میلگرد آلیاژی اهمیت دارد، زیرا خواص سطحی و دقت ابعادی محصول نهایی تأثیر زیادی بر عملکرد آن دارد.

مراحل پیلینگ:

- پیلینگ مکانیکی: میلگردها در دستگاههای پیلینگ مکانیکی قرار میگیرند. این دستگاهها معمولاً شامل چرخدندههای خاصی هستند که لایههای سطحی و معیوب میلگردها را با استفاده از برادهبرداری مکانیکی از بین میبرند.

- پیلینگ شیمیایی: در برخی موارد، از روشهای پیلینگ شیمیایی برای حذف لایههای زنگزده و ناخالصیها استفاده میشود. این روش شامل استفاده از مواد شیمیایی خاص برای پاکسازی سطح میلگردها است.

- بررسی کیفیت: پس از فرآیند پیلینگ، سطح میلگردها با استفاده از روشهای مختلفی نظیر آزمایشهای غیرمخرب و بازرسی بصری بررسی میشود تا اطمینان حاصل شود که سطح محصول نهایی با کیفیت و بدون عیب است.

مرحله سنگزنی و سایزینگ میلگرد آلیاژی

سنگزنی و سایزینگ به فرآیند نهایی کردن اندازه و سطح میلگردهای آلیاژی اشاره دارد. این مرحله به منظور دستیابی به ابعاد دقیق و سطح صیقلی برای محصولات نهایی انجام میشود.

مراحل سنگزنی و سایزینگ:

- سنگزنی: میلگردها از طریق دستگاههای سنگزنی عبور داده میشوند که دارای سنگهای برنده و دقیق هستند. این دستگاهها به منظور برطرف کردن ناهمواریها و ایجاد سطحی صاف و یکنواخت بر روی میلگردها به کار میروند.

نوع سنگزنی: سنگزنی میتواند به صورت خشک یا با استفاده از مایعات خنککننده انجام شود. در روشهای مدرن، از سنگهای سایشی با دقت بالا و فناوریهای پیشرفته استفاده میشود.

کنترل کیفیت: در این مرحله، میلگردها به دقت اندازهگیری شده و سطح آنها مورد بررسی قرار میگیرد تا اطمینان حاصل شود که با استانداردهای مورد نظر مطابقت دارد.

- سایزینگ: پس از سنگزنی، میلگردها تحت فرآیند سایزینگ قرار میگیرند. سایزینگ شامل اندازهگیری دقیق و تنظیم ابعاد میلگردها به مقادیر مورد نظر است.

دستگاههای سایزینگ: دستگاههای سایزینگ معمولاً شامل رولرهای خاصی هستند که با دقت بالا میلگردها را به اندازههای دقیق تبدیل میکنند.

کنترل نهایی: در پایان فرآیند سایزینگ، میلگردها به طور نهایی بررسی شده و از نظر ابعاد و کیفیت سطحی کنترل میشوند. هرگونه خطا یا انحراف از استانداردها تصحیح میشود.

نتیجهگیری:

مراحل تابگیری، پیلینگ و سنگزنی و سایزینگ در فرآیند تولید میلگرد آلیاژی نقشهای بسیار مهمی در دستیابی به محصول نهایی با کیفیت بالا و دقت ابعادی دقیق دارند. تابگیری به رفع اعوجاجهای میلگرد کمک میکند، پیلینگ سطح محصول را بهبود میبخشد و سنگزنی و سایزینگ ابعاد نهایی را دقیق میکند. این مراحل به طور کلی تضمین میکنند که میلگردهای آلیاژی تولید شده مطابق با استانداردهای صنعتی و نیازهای کاربردی هستند.

فرآیند تولید فولاد آلیاژی از آهن خام تا محصول نهایی میلگرد آلیاژی سایز دقیق شامل مراحل متعددی است که هر کدام نقش کلیدی در به دست آوردن محصول با کیفیت و با مشخصات دقیق دارند. از تولید آهن خام تا عملیات حرارتی و کنترل کیفیت، هر مرحله با دقت و فناوریهای پیشرفته انجام میشود تا فولاد آلیاژی با خواص مورد نظر برای کاربردهای مختلف تولید گردد. این فرآیندها در گروه صنعتی کیان متال با بالاترین استانداردها و بهروزترین تکنولوژیها انجام میشود تا محصولات نهایی با کیفیت و دقت بالا به بازار عرضه گردند.